ביצוע פתרון בעיות ותיקוניםPCBsיכול להאריך את אורך החיים של המעגלים. אם נתקלים ב- PCB פגום במהלךהרכבת PCBתהליך, ניתן לתקן את לוח ה- PCB בהתבסס על אופי התקלה. להלן כמה שיטות לפתרון בעיות ותיקון PCBs.

1. כיצד לבצע בקרת איכות ב- PCB במהלך ה-תהליך ייצור?

בדרך כלל, למפעלי PCB יש ציוד מיוחד ותהליכים חיוניים המאפשרים בקרת איכות של PCB לאורך כל תהליך הייצור.

1.1.בדיקת AOI

בדיקת AOI סורקת אוטומטית לרכיבים חסרים, יישומי מוטעות של רכיבים וליקויים אחרים ב- PCB. ציוד AOI משתמש במצלמות כדי לצלם תמונות מרובות של ה- PCB ומשווה אותן עם לוחות עזר. כאשר מתגלה אי התאמה, זה יכול להצביע על שגיאות אפשריות.

1.2. בדיקות בדיקות מעופפות

בדיקות בדיקות טיסה משמשות לזיהוי מעגלים קצרים ופתוחים, רכיבים שגויים (דיודות וטרנזיסטורים) ופגמים בהגנה על הדיודה. ניתן להשתמש בשיטות תיקון PCB שונות לתיקון מכנסיים קצרים ותקלות רכיבים.

1.3.בדיקת FCT

FCT (מבחן פונקציונלי) מתמקד בעיקר בבדיקה התפקודית של PCBs. פרמטרי הבדיקה מסופקים בדרך כלל על ידי מהנדסים ועשויים לכלול בדיקות מתג פשוטות. במקרים מסוימים יתכן ויהיה צורך בתוכנה מיוחדת ופרוטוקולים מדויקים. בדיקה פונקציונלית בוחנת ישירות את הפונקציונליות של ה- PCB בתנאים סביבתיים בעולם האמיתי.

2. גורמים אופייניים לנזק PCB

הבנת הגורמים לכישלונות PCB יכולה לעזור לך לזהות במהירות תקלות PCB. להלן כמה שגיאות נפוצות:

כישלונות רכיבים: החלפת רכיבים פגומים יכולה לאפשר למעגל לתפקד כראוי.

התחממות יתר: ללא ניהול חום נכון, רכיבים מסוימים עלולים להישרף.

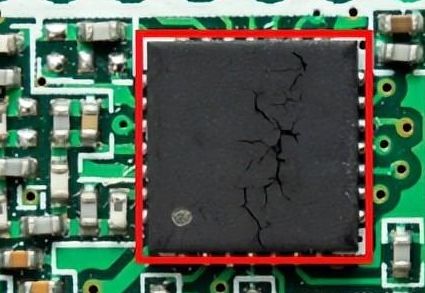

נזק גופני: זה נגרם בעיקר על ידי טיפול גס,

מה שמוביל לסדקים ברכיבים, מפרקי הלחמה, שכבות מסכת הלחמה, עקבות ורפידות.

נְגִיעוּת: אם ה- PCB נחשף לתנאים קשים, עקבות ורכיבי נחושת אחרים עשויים להיות משוטטים.

3. כיצד לפתור תקלות PCB?

רשימות הבאות הן 8 שיטות:

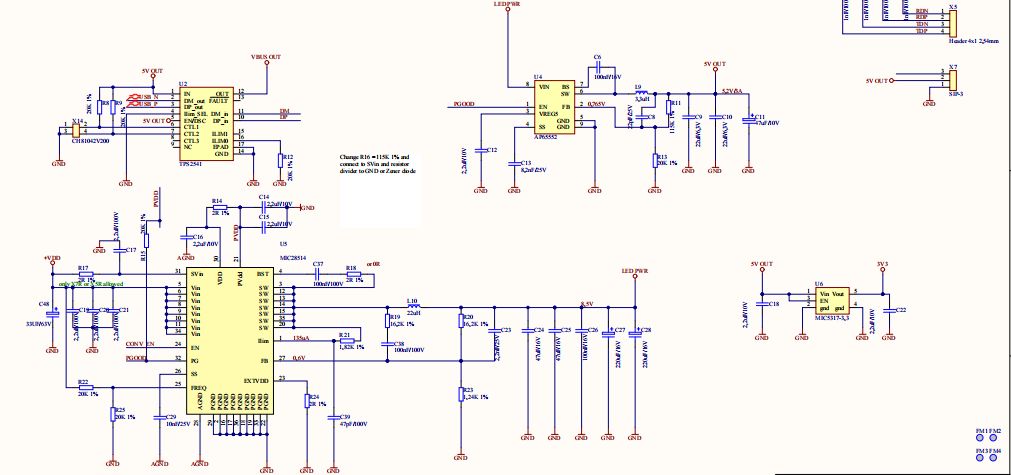

3-1. להבין את סכמטי המעגל

ישנם רכיבים רבים ב- PCB, המחוברים זה בזה דרך עקבות נחושת. זה כולל אספקת חשמל, קרקע ואותות שונים. בנוסף, ישנם מעגלים רבים, כמו פילטרים, קבלים ניתוק ומשרנים. הבנת אלה היא קריטית לתיקון PCB.

הידיעה כיצד להתחקות אחר הדרך הנוכחית ולבודד קטעים לקויים מסתמכת על הבנתםמעגל סכמטיו אם הסכמטי אינו זמין, יתכן שיהיה צורך להנדס את ההנדסה הסכימה על בסיס פריסת ה- PCB.

3-2. בדיקה חזותית

כאמור, התחממות יתר היא אחד הגורמים העיקריים לתקלות PCB. ניתן לזהות בקלות כל רכיבים שרופים, עקבות או מפרקי הלחמה מבחינה ויזואלית כאשר אין קלט כוח. כמה דוגמאות לפגמים כוללות:

- רכיבים בולטים/חופפים/חסרים

- עקבות צבעוניים

- מפרקי הלחמה קרים

- הלחמה מוגזמת

- רכיבים מצומצמים

- רפידות מורמות/חסרות

- סדקים ב- PCB

ניתן לראות את כל אלה באמצעות בדיקה חזותית.

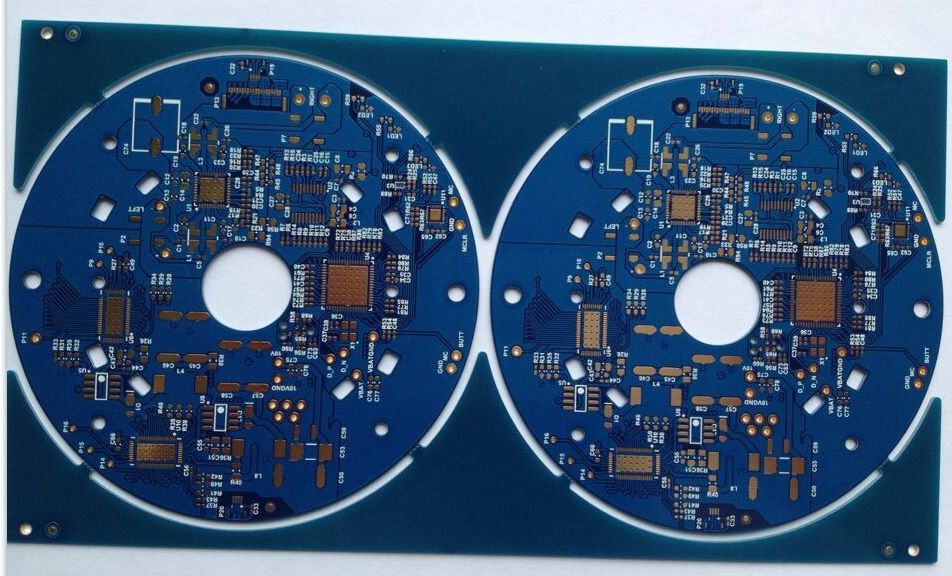

3-3. השווה עם PCB זהה

אם יש לך PCB זהה נוסף עם אחד מתפקד כראוי והשני לקוי, זה הופך להיות הרבה יותר קל. אתה יכול להשוות ויזואלית רכיבים, התאמות שגויות ומומים בעקבות או ב- VIA. בנוסף, אתה יכול להשתמש במולטימטר כדי לבדוק את קריאות הקלט והפלט של שני הלוחות. יש להשיג ערכים דומים מכיוון ששני ה- PCB זהים.

3-4. לבודד רכיבים פגומים

כאשר בדיקה חזותית אינה מספיקה, אתה יכול לסמוך על כלים כמו מולטימטר אומד LCRו בדוק כל רכיב בנפרד על בסיס גיליונות נתונים ודרישות עיצוב. דוגמאות לכך כוללות נגדים, קבלים, משרנים, דיודות, טרנזיסטורים ונוריות LED.

לדוגמה, באפשרותך להשתמש בהגדרת הדיודה במולטימטר כדי לבדוק דיודות וטרנזיסטורים. צמתים של איסוף הבסיס וצמתים פוליים בסיסיים פועלים כדיודות. עבור עיצובים פשוטים של לוח מעגלים, תוכלו לבדוק מעגלים פתוחים וקצרים בכל החיבורים. פשוט הגדר את המונה למצב התנגדות או המשכיות והמשיך לבדיקת כל חיבור.

בעת ביצוע הבדיקות, אם הקריאות נמצאות במפרט, הרכיב נחשב כמתפקד כראוי. אם הקריאות אינן תקינות או גבוהות מהצפוי, יתכנו בעיות במפרקי הרכיב או הלחמה. הבנת המתח הצפוי בנקודות הבדיקה יכולה לסייע בניתוח המעגלים.

שיטה נוספת להערכת רכיבים היא באמצעות ניתוח nodal. שיטה זו כוללת יישום מתח על הרכיבים שנבחרו תוך אי הפעלת המעגל כולו ומדידת תגובות המתח (תגובה V). זהה את כל הצמתים ובחר את ההתייחסות המחוברת לרכיבים חשובים או למקורות כוח. השתמש בחוק הנוכחי של קירצ'וף (KCL) כדי לחשב את מתחי הצומת הלא ידועים (משתנים) ולאמת אם ערכים אלה תואמים את הצפויים. אם יש בעיות שנצפו בצומת מסוים, זה מצביע על תקלה באותו צומת.

בדיקת מעגלים משולבים יכולה להיות משימה משמעותית בגלל המורכבות שלהם. להלן כמה בדיקות שניתן לבצע:

- זהה את כל הסימנים ובדוק את ה- IC באמצעות מנתח לוגיקה אואוֹסְצִילוֹסקוּפּ.

- בדוק אם ה- IC מכוון נכון.

- וודא שכל מפרקי הלחמה המחוברים ל- IC במצב עבודה טוב.

- הערך את מצב כל כיורי חום או רפידות תרמיות המחוברות ל- IC כדי להבטיח פיזור חום נאות.

3-6. בדיקת ספק כוח

כדי לפתור בעיות בספקי חשמל, יש למדוד את מתחי הרכבות. הקריאות על מד מתח יכולות לשקף את ערכי הקלט והפלט של רכיבים. שינויים במתח יכולים להצביע על בעיות מעגל פוטנציאליות. לדוגמה, קריאה של 0 וולט על מעקה עשויה להצביע על קצר חשמל באספקת החשמל, מה שמוביל להתחממות יתר של רכיבים. על ידי ביצוע בדיקות שלמות כוח והשוואת ערכים צפויים למדידות בפועל, ניתן לבודד ספקי כוח בעייתיים.

3-7. זיהוי נקודות חמות במעגל

כאשר לא ניתן למצוא פגמים חזותיים, ניתן להשתמש בבדיקה גופנית באמצעות הזרקת כוח כדי להעריך את המעגל. חיבורים שגויים יכולים לייצר חום, שניתן לחוש על ידי הנחת יד על לוח המעגל. אפשרות נוספת היא להשתמש במצלמת הדמיה תרמית, שלעתים קרובות מועדפת על מעגלי מתח נמוך. יש לנקוט אמצעי זהירות בטיחותיים כדי להימנע מתאונות חשמל.

שיטה אחת היא להבטיח שתשתמש רק ביד אחת לבדיקה. אם מתגלה נקודה חמה, יש להתקרר אותה ואז יש לבדוק את כל נקודות החיבור כדי לקבוע היכן הנושא טמון.

3-8. פתרון בעיות עם טכניקות לבדיקת אותות

כדי להשתמש בטכניקה זו, חשוב מאוד להבנה את הערכים והצורות הגל הצפויות בנקודות הבדיקה. ניתן לבצע בדיקת מתח בנקודות שונות באמצעות מכשיר מולטימטר, אוסילוסקופ או כל מכשיר לכידת צורת גל. ניתוח התוצאות יכול לסייע בבידוד שגיאות.

4 כלים הדרושים לתיקון PCB

לפני שתבצע תיקונים כלשהם, חיוני לאסוף את הכלים הדרושים לתפקיד, כפי שנאמר, 'סכין בוטה לא יחתוך עץ'.

● שולחן עבודה המצויד בהארקת ESD, שקעי חשמל ותאורה הוא חיוני.

● כדי להגביל זעזועים תרמיים, יתכן ויהיה צורך לחימום חימום אינפרא אדום או להתחמם מראש כדי לחמם מראש את לוח המעגל.

● יש צורך במערכת קידוח מדויקת לצורך חריץ ופתיחת חור במהלך תהליך התיקון. מערכת זו מאפשרת שליטה על קוטר ועומק החריצים.

● ברזל הלחמה טוב נחוץ להלחמה כדי להבטיח מפרקי הלחמה נאותים.

● בנוסף, יתכן ויהיה צורך גם באלקטרופילציה.

● אם שכבת מסכת הלחמה פגומה, יהיה צורך לתקן אותה. במקרים כאלה עדיף שכבת שרף אפוקסי.

5. אמצעי בטיחות במהלך תיקון PCB

חשוב לנקוט אמצעי מניעה כדי למנוע תאונות בטיחות בתהליך התיקון.

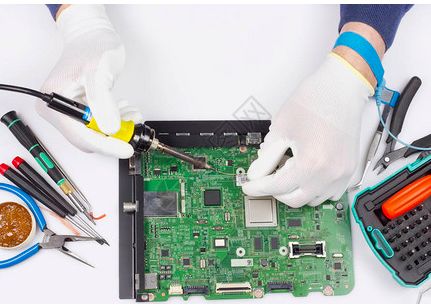

● ציוד מגן: כאשר מתמודדים עם טמפרטורות גבוהות או כוח גבוה, לבישת ציוד מגן היא חובה. יש ללבוש משקפי בטיחות וכפפות בתהליכי הלחמה וקידוח, כדי להגן מפני סכנות כימיות פוטנציאליות.

לובש כפפות תוך כדי תיקון PCBs.

● פריקה אלקטרוסטטית (ESD): כדי למנוע זעזועים חשמליים הנגרמים על ידי ESD, הקפידו לנתק את מקור הכוח ולפרוק כל חשמל שיורי. אתה יכול גם ללבוש סרטי יד הארקה או להשתמש במחצלות אנטי סטטיות כדי למזער עוד יותר את הסיכון ל- ESD.

6. כיצד לתקן PCB?

תקלות נפוצות ב- PCB כוללות לעתים קרובות פגמים בעקבות, רכיבים וכריות הלחמה.

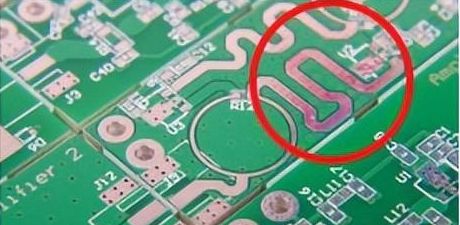

6-1. תיקון עקבות פגומים

כדי לתקן עקבות שבורים או פגומים ב- PCB, השתמש בחפץ חד כדי לחשוף את שטח הפנים של העקבות המקוריים ולהסיר את מסכת ההלחמה. נקה את משטח הנחושת בעזרת ממס להסרת כל פסולת, ועוזר להשיג המשכיות חשמלית טובה יותר.

לחלופין, תוכלו לחות חוטי מגשר לתיקון העקבות. ודא שקוטר החוט תואם את רוחב העקבות למוליכות נאותה.

החלפת רכיבים פגומים

כדי להסיר רכיבים פגומים או הלחמה מוגזמת ממפרקי הלחמה, יש צורך להמיס את ההלחמה, אך יש לנקוט בזהירות כדי להימנע מהפקת לחץ תרמי על שטח הפנים שמסביב. בעקבות השלבים שלהלן כדי להחליף רכיבים במעגל:

● מחממים את מפרקי ההלחמה במהירות בעזרת ברזל הלחמה או בכלי סילוק.

● לאחר נמס ההלחמה, השתמש במשאבה סלידה כדי להסיר את הנוזל.

● לאחר הסרת כל החיבורים, הרכיב ינותק.

● בשלב הבא, הרכיב את הרכיב החדש והלחם אותו במקום.

● חתוך את אורך העודף של הרכיב מוביל באמצעות חותכי תיל.

● וודא כי המסופים מחוברים לפי הקוטביות הנדרשת.

6-3. תיקון רפידות הלחמה פגומות

עם הזמן ממשיך הלאה, רפידות הלחמה על PCB עשויות להרים, להתאשש או לשבור. להלן השיטות לתיקון רפידות הלחמה פגומות:

רפידות הלחמה הורמו: נקה את האזור בעזרת ממס בעזרת ספוגית כותנה. כדי לקשר את הכרית למקומם, החל שרף אפוקסי מוליך על כרית ההלחמה ולחץ אותה למטה, ומאפשר לשרף האפוקסי לרפא לפני שהוא ממשיך בתהליך ההלחמה.

רפידות הלחמה פגומות או מזוהמות: הסר או חתוך את כרית ההלחמה הפגועה, וחשפת את העקבות המחוברים על ידי גירוד מסכת הלחמה סביב הכרית. נקה את האזור בעזרת ממס בעזרת ספוגית כותנה. על כרית ההלחמה החדשה (המחוברת לעקבות), מרחו שכבה של שרף אפוקסי מוליך והבטיחו אותו במקום. בשלב הבא, הוסף שרף אפוקסי בין העקבות לכרית ההלחמה. לרפא אותו לפני שתמשיך בתהליך ההלחמה.

Shenzhen Anke PCB Co., Ltd

2023-7-20

זמן ההודעה: jul-21-2023